En la automatización industrial los sistemas de transporte de materiales o transportadores han jugado un papel fundamental en el crecimiento de las líneas de producción.

Los transportadores han evolucionado significativamente desde sus orígenes mecánicos hasta convertirse en sistemas inteligentes que integran tecnologías eléctricas, electrónicas y digitales.

Esto no solo ha transformado la eficiencia de las operaciones, sino también ha elevado los estándares de seguridad, precisión y sostenibilidad. En este artículo hablaremos de la evolución de los transportadores, cómo han beneficiado a la industria, cuáles son los sistemas más recientes y cómo pueden aportar valor a tu producción.

Los primeros pasos de los transportadores industriales

En 1901 se desarrolló el primer transportador con una banda de acero impulsada por un motor eléctrico, creado en Suecia por la empresa Sandvik para transportar carbón en las minas.

Estos primeros transportadores eran robustos pero limitados en cuanto a control, precisión y versatilidad. Su propósito principal era reducir la carga física sobre los trabajadores y aumentar la productividad en sectores como minería, agricultura y construcción.

Avances significativos: del transportador a la automatización

A medida que la industria avanzaba, surgieron nuevos requerimientos de velocidad, flexibilidad y eficiencia. Durante el siglo XX, se desarrollaron transportadores de rodillos, bandas, sistemas de elevación, entre otros.

En la década de los 70 y 80 se requerían transportadores para procesos más demandantes. Con la llegada de los PLCs (Controladores Lógicos Programables) y el uso de sensores de presencia, se lograron secuencias más complejas para control de velocidad y posición.

Hasta antes de 1950 los transportadores de rodillos eran impulsados por gravedad o por tracción manual, lo que limitaba su alcance, velocidad y capacidad de carga, sin embargo, con la creciente demanda de producción en masa y eficiencia logística en sectores como automotriz, alimentos y manufactura general, surgió la necesidad de automatizar el movimiento de productos entre estaciones de trabajo. Fue así como se desarrollaron los primeros transportadores de rodillos , con un motor eléctrico externo que transmitía potencia a través de bandas, cadenas o correas a los rodillos, permitiendo mejorar el control sobre el flujo de materiales.

En 1975, Itoh Denki, empresa japonesa fundada en 1946, desarrolló su primer rodillo motorizado de corriente alterna (AC) . Este fue uno de los primeros pasos importantes hacia la automatización eficiente del transporte interno de materiales.

Más adelante, en 1988, Itoh Denki dio un gran salto al lanzar su primer rodillo motorizado de corriente directa (DC) , conocido como Power Moller® , que colocó las bases para los modernos sistemas MDR (Motor Driven Roller). Esta innovación permitió un control más preciso, zonificación y eficiencia energética, lo cual revolucionó el diseño de transportadores modulares, permitiendo:

- Un diseño más limpio y silencioso.

- Reducción de mantenimiento.

- Ahorro energético considerable.

- Control independiente por zonas.

- Fácil integración con sensores y PLC.

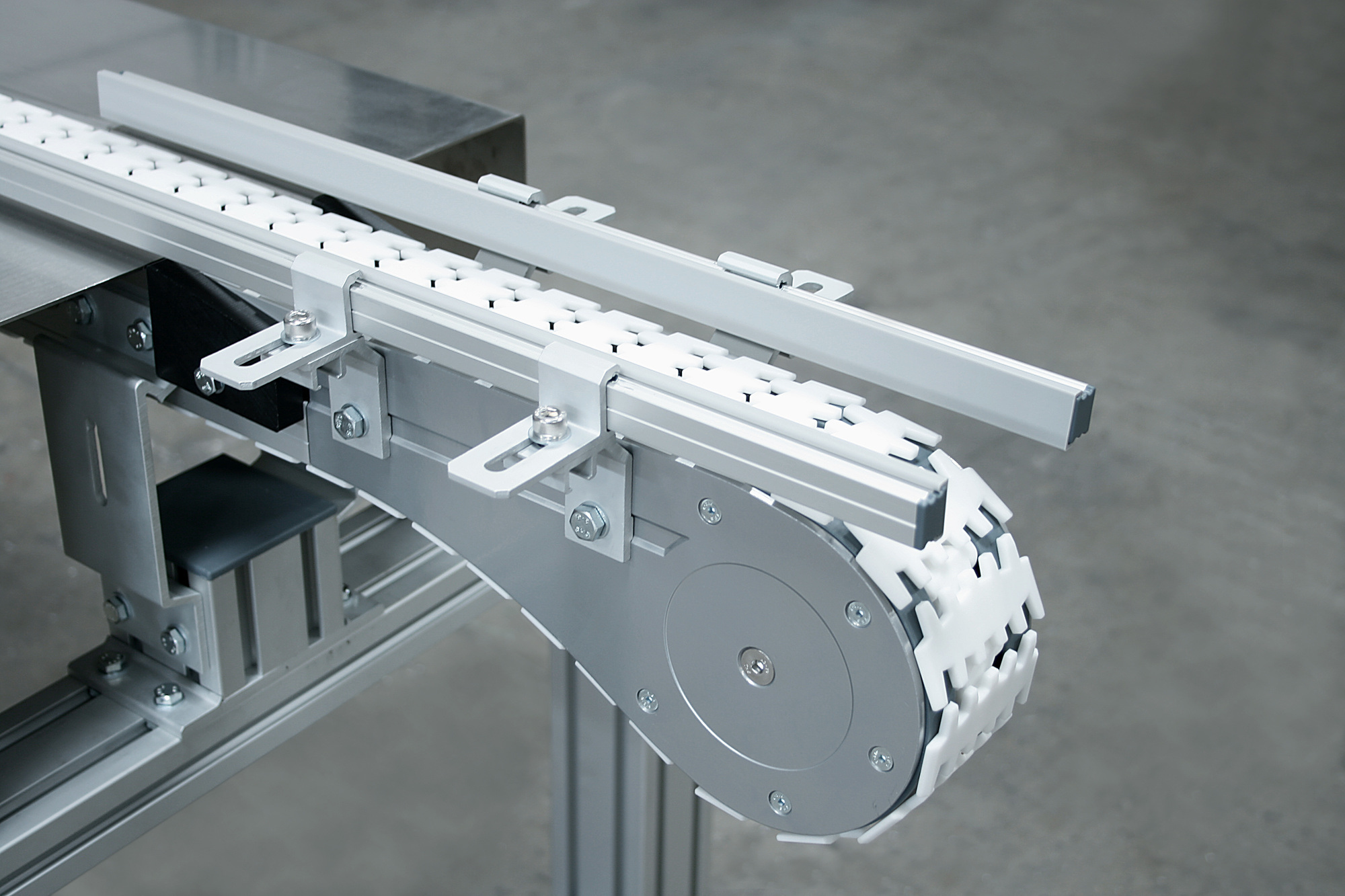

A finales de los años 80, surgieron los transportadores de banda flexible, como respuesta a la necesidad de soluciones compactas, versátiles y eficientes para el manejo de productos en espacios reducidos. Estas soluciones se volvieron esenciales en industrias como alimentos, farmacéutica, cosmética, electrónica y automotriz.

A diferencia de los transportadores rígidos tradicionales, los de banda flexible permiten: Curvas horizontales y verticales, desniveles y cambios de elevación, son fácilmente reconfigurables, entre otros.

Una de las marcas que ha destacado en esta evolución es mk, fabricante de soluciones de transporte industrial, con su línea VersaFlex. Esta plataforma ofrece transportadores de cadena flexible para trayectorias tridimensionales, ideales para flujos de producción complejos.

En 1996, la empresa MagneMotion, desarrolló un transportador magnético inteligente. Su sistema MagneTrak®, lanzado en 2000, representa uno de los saltos más importantes en movilidad interna, ya que proporciona transporte silencioso, preciso, versátil y libre de mantenimiento, ideal para modernas instalaciones logísticas.

WEISS, empresa alemana con más de 45 años en automatización, introdujo en 2004 el sistema LS280, precursor del LS1, inspirado en la tecnología de mesas rotativas indexadas para aplicaciones. A partir de allí desarrollaron una línea de sistemas de transferencia lineales de alta precisión.

Los sistemas LS Link, LS One y LS Hybrid son la evolución más reciente de esta familia, basada en tres plataformas modulares:

- LS Link – sistema de transporte por cadena con precisión ±0.05 mm, velocidad hasta 60 ciclos/min, capacidad de carga hasta 50 kg por eslabón y operación horizontal o vertical.

- LS One – sistema de motor lineal directo “plug & produce”, módulos preconfigurados, precisión de ±0,03 mm, carga máxima 5 kg y hasta 70 ciclos/min.

- LS Hybrid – combinación de corredera, leva electrónica y motor lineal, para cargas de hasta 10 kg, precisión de ±0,02 mm y velocidades aumentadas.

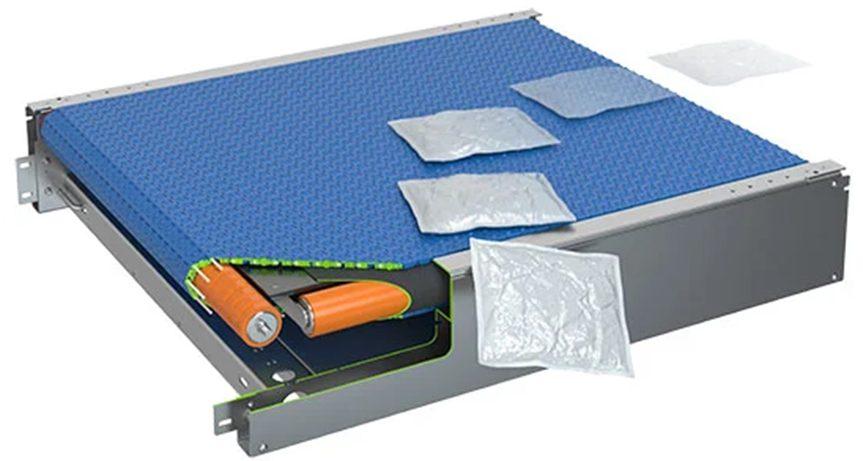

En 1999 Intralox presenta los transportadores de banda activada ARB, por sus siglas en inglés ( Activated Roller Belt ). Este sistema incluye rodillos activables internamente que pueden moverse, girar o alinearse para realizar tareas como transferencias, giros, alineamiento y casos de uso complejos sin necesidad de estaciones o módulos mecánicos adicionales.

Los transportadores ARB™ representan una evolución significativa en el manejo de materiales, porque integran múltiples movimientos en una sola banda, sustituyendo módulos mecánicos, reduciendo costos, complejidad y espacio. Su tecnología combina eficiencia, confiabilidad y facilidad de integración en líneas modernas de logística y producción.

Sus aplicaciones más comunes son en centros de distribución y comercio electrónico, para clasificación de paquetes, en la industria alimentaria y farmacéutica, fabricación ligera y en líneas con espacio limitado.

Fuente: sitio web Regal Rexnord

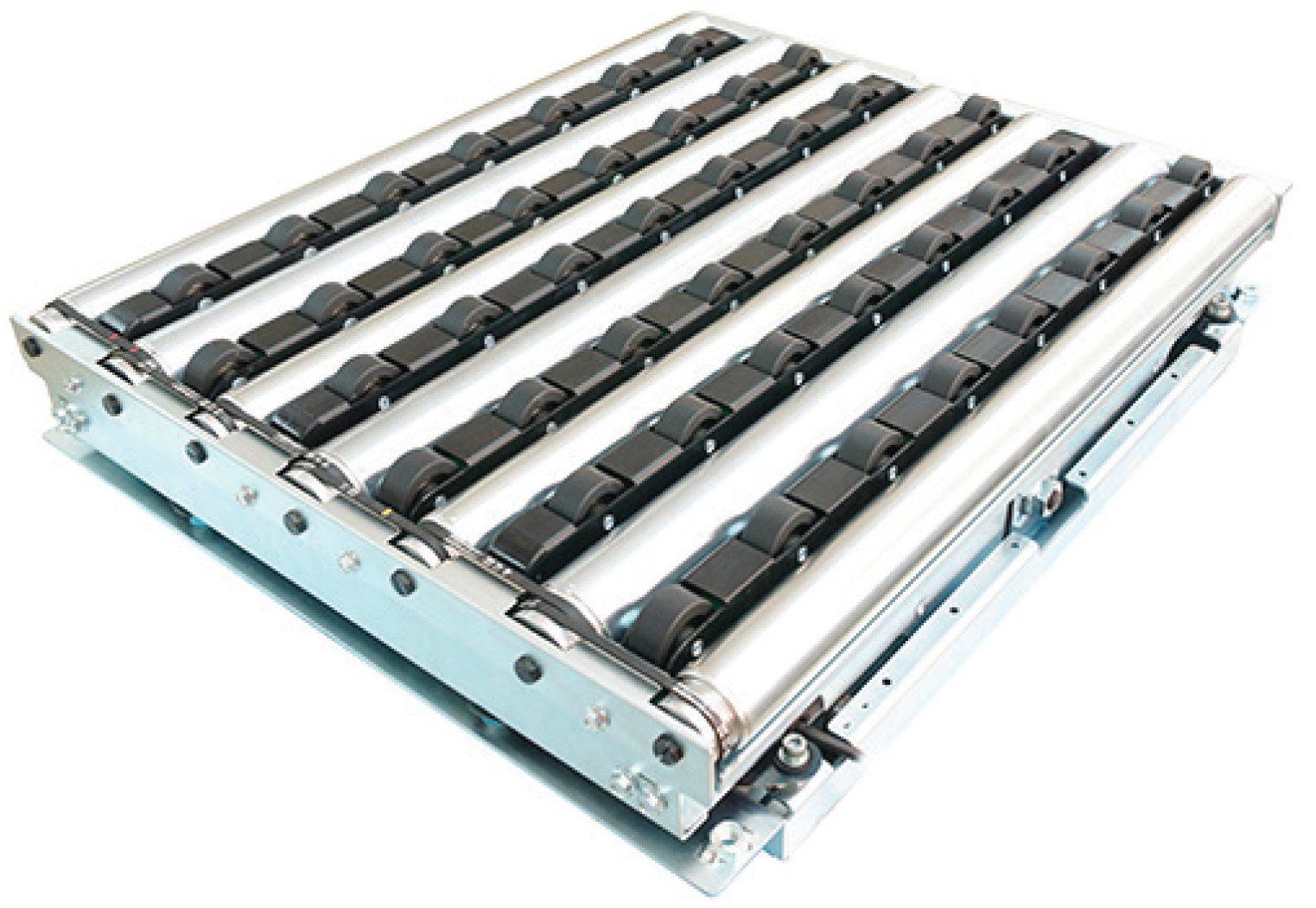

Entre 2005 y 2007 surgen los módulos F-RAT (Flexible Right Angle Transfer) como una solución innovadora de transferencia en ángulo recto totalmente eléctrica. Fueron desarrollados por Itoh Denki para reemplazar sistemas neumáticos o elevadores que requerían más espacio y mantenimiento.

Gracias a su diseño compacto, funcionamiento silencioso y bajo voltaje (24VDC), los F-RAT permiten transferencias suaves y sincronizadas entre líneas de transporte. Son ideales para centros logísticos, comercio electrónico e industrias automatizadas, y se integran fácilmente con controladores inteligentes y sensores.

Esta tecnología marcó un avance en eficiencia, seguridad y flexibilidad dentro de los sistemas modulares.

Innovaciones más recientes en transportadores industriales

Hoy en día, los transportadores o conveyors han dejado de ser únicamente una solución mecánica y se han transformado en ecosistemas digitales conectados. Las tendencias actuales incluyen:

- Transportadores con IoT: capaces de enviar datos de operación, consumo y mantenimiento preventivo.

- Integración con robots AMR/AGV: sistemas móviles autónomos que trabajan en conjunto con transportadores fijos.

- Sistemas inteligentes con inteligencia artificial (IA): para optimizar rutas, cargas y flujos en tiempo real.

- Transportadores higiénicos y sanitizables, especialmente diseñados para la industria alimenticia y farmacéutica.

- Transportadores sostenibles, fabricados con materiales reciclables y con motores de alta eficiencia energética.

La evolución de los transportadores industriales o conveyors, ha sido un reflejo de la transformación de la industria: desde la fuerza mecánica hasta la precisión inteligente. El futuro de los transportadores está cada vez más orientado hacia la conectividad, el análisis de datos en tiempo real y la integración con sistemas de robótica e inteligencia artificial.

Si estás buscando optimizar tu línea de producción, en Urany contamos con una gran variedad de Transportadores. Contáctanos y con gusto te asesoramos.